行业新闻

常见问题

-

在线咨询

在线咨询 -

电话:0769-81589710

电话:0769-81589710 -

现代金属切削技术对铣刀生产模式的影响

- 发布日期:17-03-14 17:11

- 点击数:134

从 20 世纪 80 年代开始,金属切削技术在工业发达国家获得了快速发展,至 20 世纪末 21 世纪初进入了以高速加削、高效切削为主要技术特征的“现代切削技术”新阶段。回顾历史,切削加工成为一门专业技术始于 19 世纪末 20 世纪初,至今已走过了整整一个世纪的历程。切削技术自问世后,就一直作为制造技术的基础工艺发挥着重要作用,为工业发达国家的工业化及经济发展做出过重要贡献。尽管在此过程中,切削技术本身也取得了不小的进步,但是直至 20 世纪六七十年代,总体上并没有超越传统切削技术的范畴,其最突出的标志是铣刀的开发及生产,与铣刀的使用及用户基本上时相互分离的,没有形成相互促进、共同发展的机制。

进入 20 世纪后半页以来,由于计算机、微电子等新兴科学技术以及与切削技术紧密相关的材料科学的快速发展,切削技术随着制造业的发展和制造技术的进步也得到了快速发展,并进入了现代切削技术的新阶段。与传统的切削技术相比,现代切削技术不仅体现为切削速度更快、加工效率更高,而且形成了新的发展机制和模式,显现出新的技术特点,成为推动制造业和现代制造技术发展的重要技术因素。

1、现代切削技术的发展机制

在切削技术问世后相当长的一段时期内,有一个问题始终困扰着工具行业和铣刀用户,即如果使用价格较贵的好铣刀进行切削价格,虽然可以提高切削效率,但会增加制造成本,用户认为那得不偿失。因此,许多用户舍不得花较多的钱买好的铣刀,或者买了好刀后担心铣刀很快用坏,将铣刀寿命定得很长。这些观念和做法阻碍了铣刀的更新,影响了铣刀制造商开发新铣刀的积极性,制约着切削效率的提高和切削技术的进步。

一个制造经济学的成本模型揭示了应用好的铣刀与降低制造成本之间的内在关系。这一模型将零件制造成本分解为可变成本(铣刀、材料)和固定成本(管理、劳动力、机床使用)两部分。

零件的制造成本划分如下:

以上表格中列出的这些数字以百分比的方式表示每个零件的平均成本。可以看出,切削铣刀的成本只占总成本的 3% ,折以为这铣刀寿命或价格方面的改善,只能提供很小的节省,这些数字还说明了铣刀的哪些方面具有更大的节省潜力。

根据这一成本比例,可得出以下结论:如果消极地追求降低铣刀费用,其结果只能是降低零件制造成本中很少的百分数,例如降低铣刀费用 50% ,零件制造成本也只能下降约 2% ,且未考虑因使用廉价铣刀而增加的停机时间或降低切削用量可能增加的成本费用。如果使用好的铣刀,虽然铣刀费用可能增加,但由于可以提高切削速度或进给量——譬如提高 20% ——则可使占零件制造成本 70% 以上的加工费用下降 10% 以上,大大高于由节省铣刀费用所产生的 2% 的效益。目前在切削行业较为通行的说法是:提高切削速度或进给速度 15%~20% ,可以降低制造成本 10%~15% 。许多成本分析案例还表明,尽管好的铣刀价格较贵,但由于提高了加工效率,分摊到每一工件上的铣刀费用不但没有增加反而会有所减少。

该成本分析模型还表明,在使用好的铣刀是,如果不注重提高切削效率而只是追求延长铣刀寿命,对于降低制造成本只能收到十分有限的效果,甚至可能适得其反。

2、现代切削技术的技术特征

切削加工进入现代切削技术新阶段,不仅反映在将切削技术的发展建立在铣刀制造商与铣刀用户相互联动的机制上,而且还在此基础上表现出以下明显的技术特征:

(1)高速切削、高效切削、硬切削、干切削、等新的切削工艺全面突破了传统切削技术再提高加工效率方面遇到的技术障碍,从整体上改变了切削加工的面貌。

这些新工艺应用于汽车、航空、模具、装备制造业等切削加工“大户”,不仅成倍地提高了加工效率,而且推动了产品开发和工艺革新。例如,航空制造业出现铝合金构件高速铣削工艺后,是飞机大型结构件不必再用组件进行装配,而可以用整体薄壁铝合金构件替代,不但减轻了构件重量,增加了构件强度和刚性,而且提高了加工质量,降低了制造成本。以大批量生产为特点的汽车工业更是研发和应用切削新工艺的先锋,开发了许多加工发动机、变速箱等主要零部件的高效新工艺,使生产时间大大缩短。近年来,快速发展的模具工业可以说是与高效模具切削工艺一同成长,大型模具高速铣削和淬硬模具铣削工艺改变了传统的模具加工工艺,大大缩短了模具开发周期,而且为适应模具工业快速发展的需要,已形成了专门面向模具加工的“模具铣刀”新系列,成为现代切削铣刀重发展最快的门类。

与此同时,传统的车、铣、钻、等切削工艺的界限不断被打破,出现了一些新的切削加工方法。如新推出的铣刀可作为孔加工铣刀进行钻孔和扩孔,减少了换刀时间,提高了加工效率;又如能高效去除模腔金属的插铣刀、加工曲轴的车拉工艺、在复合车削中心上以铣代车的铣车工艺、用硬质合金螺纹铣刀代替硬质合金机丝锥的螺纹高速加工工艺等。切削工艺不断推陈出新,呈现出蓬勃生机,开拓者制造技术的新领域。

此外,随着各种复合机床及“一台机床或一次装夹完成全部加工”技术的发展,一些复合铣刀的提供也越来越多,将近一步改变切削加工的传统概念。

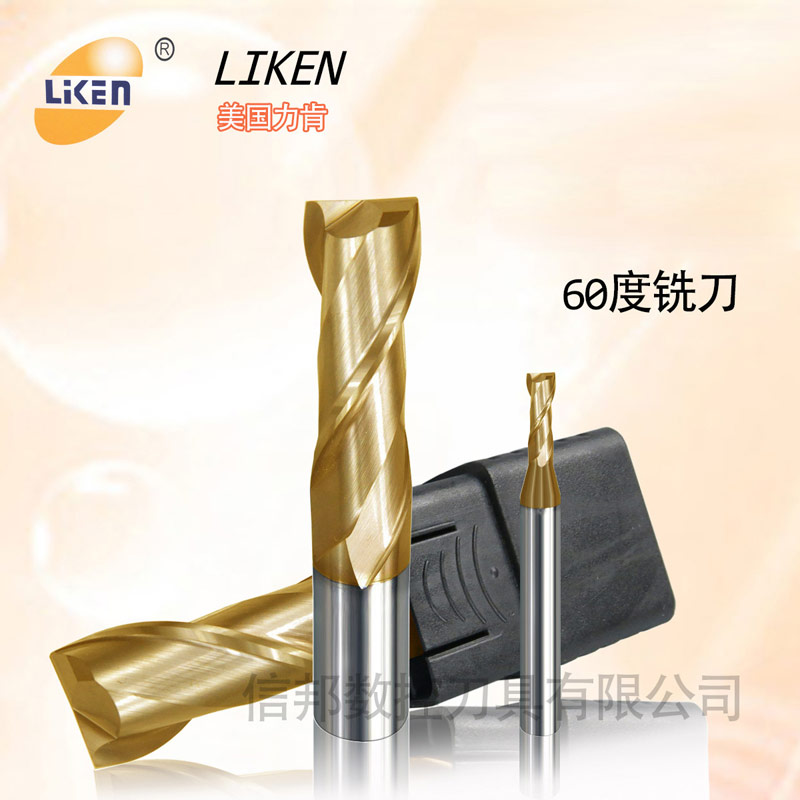

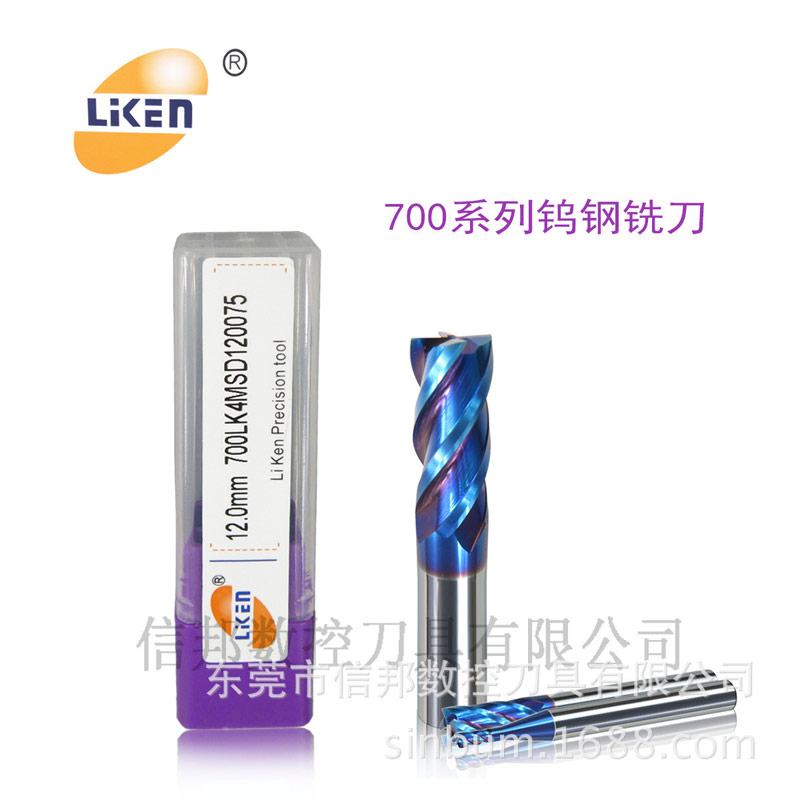

(2)铣刀材料和涂层技术取得了重大进展,为现代切削技术的诞生奠定了重要物质基础。

硬质合金、陶瓷、PCD、CBN 等超硬铣刀材料性能的全面进步,以及涂层技术的发展使得高速切削、高效切削、硬切削、干切削等先进的切削技术得以实用化,使切削加工各领域的价格效率全面提高。

可以说,新型铣刀材料(尤其是硬质合金)和涂层技术的重大进展是构成现代切削技术的重要物质基础,并且是支持现代切削技术持续发展的核心技术,对切削技术的发展起着主要推动作用。目前,世界上著名工具企业的成长和发展无不建立在这两项核心技术的基础之上。认识到这一点对于规划我国工具工业的发展方向具有重要意义。目前我国只有个别铣刀制造商拥有硬质合金材料和涂层技术这两种核心资源,这种现状与现代切削技术发展的要求很不相称,必须加以改变。我国是钨资源大国,开发生产铣刀材料有着得天独厚的条件,发展先进铣刀材料,将资源优势转变为产品优势、竞争优势,是中国工具工业的重任;创建自主的铣刀材料品牌应成为中国工具工业的特色和强项,从而为发展我国乃至推进世界切削技术的进步发挥应有的作用。

(3)在“量体裁衣、系统优化”的思想指导下,铣刀新牌号、新产品的创新速度大大加快,为制造业不断提供新的效率资源。

铣刀作为一种工具,是制造系统中最具活力的工艺因素,处于不断创新的过程中。在现代切削技术阶段,铣刀的发展有两大特点:①创新速度加快。新的材料牌号、新的涂层产品、新的铣刀(片)结果、新的铣刀柄及装夹技术、新的加工方法等层出不穷。这些新产品或者提高切削速度,降低制造成本,或者提高加工质量,各具特色。②系统优化创新。切削加工因为不同的加工零件、性质多变的工件材料及具体的加工条件而千差万别,呈现出多样性和复杂性。要取得好的加工结果,应该采用最适合具体加工对象的铣刀。对铣刀材料、涂层和刀片槽形、几何参数或结构进行系统优化的基础上,现在新开发的一种涂层硬质合金牌号往往可比原有牌号提高切削效率 20% 以上,有的甚至可达 50% 以上。一种新的铣刀产品能提供一种新的加工效果,或显著提高加工效率。数控磨削技术的广泛利用,使复合铣刀的制造变得更加灵活、快捷,多功能复合铣刀可以减少换刀时间,提高机床利用率。有的铣刀具有减小切削力、抑止切削振动、有利于排屑等功能,可产生延长铣刀寿命、提高加工质量的效果。这些建立在新的切削原理与制造技术基础上优化开发的新产品具有强大的生命力。

数控万能工具磨床的广泛应用,使铣刀的生产与提供融入到机械制造企业的工艺过程中,使企业在铣刀的研发上具有了自主创新的能力。铣刀开发、生产、供应与用户直接融合成为一体,可以快速帮助具体生产对象找到加工问题的解决方案、开发新工艺等,全面提高了企业的工作效率和加工能力。利用数控工具磨床进行铣刀的创新与开发,不仅可使企业能够充分享用优良的技术资源,同时也使先进铣刀的开发获得了取之不竭的创新源泉,加快自主创新的步伐。

(4)现代切削技术的内涵扩大。切削加工进入现代切削技术新阶段以后,相应出现了许多新的相关技术,并成为现代切削技术不可缺少的组成部分,使切削技术的内涵扩大。高速切削技术的发展就要求开发与高速加工中心相关的技术,包括高速主轴、快速进给、高的加(减)速技术以及适合高速切削的数控系统等;开发与高速铣刀相关的技术包括 HSK(空心短锥柄)刀柄、7:24 两面接触刀柄、高速旋转铣刀的安全技术(包括铣刀的结构、安全认证、安全使用等)和铣刀动平衡技术(包括可调平衡的铣刀和刀柄、铣刀动平衡规范、动平衡测试仪器等)。建立在数控磨削基础上的铣刀开发也要考虑这方面的要求,在铣刀设计方面要考虑结果的对称性、动平衡过程,甚至要考虑铣刀与动平衡液压夹头、热装夹头、力缩夹头等新型刀具夹头及刀具装调技术的衔接。

此外,为了提高铣刀利用率、降低铣刀管理成本,针对本企业的工艺要求特点,开发刀具管理软件、相应的切削数据库等配套技术,用现代信息技术提高切削加工的整体水平,形成本企业铣刀的配套开发优势,使铣刀的技术提升保持与使数控工具磨床发挥出应有的功能。

进入 20 世纪后半页以来,由于计算机、微电子等新兴科学技术以及与切削技术紧密相关的材料科学的快速发展,切削技术随着制造业的发展和制造技术的进步也得到了快速发展,并进入了现代切削技术的新阶段。与传统的切削技术相比,现代切削技术不仅体现为切削速度更快、加工效率更高,而且形成了新的发展机制和模式,显现出新的技术特点,成为推动制造业和现代制造技术发展的重要技术因素。

1、现代切削技术的发展机制

在切削技术问世后相当长的一段时期内,有一个问题始终困扰着工具行业和铣刀用户,即如果使用价格较贵的好铣刀进行切削价格,虽然可以提高切削效率,但会增加制造成本,用户认为那得不偿失。因此,许多用户舍不得花较多的钱买好的铣刀,或者买了好刀后担心铣刀很快用坏,将铣刀寿命定得很长。这些观念和做法阻碍了铣刀的更新,影响了铣刀制造商开发新铣刀的积极性,制约着切削效率的提高和切削技术的进步。

一个制造经济学的成本模型揭示了应用好的铣刀与降低制造成本之间的内在关系。这一模型将零件制造成本分解为可变成本(铣刀、材料)和固定成本(管理、劳动力、机床使用)两部分。

零件的制造成本划分如下:

|

可变成本 (仅在生产中发生的成本) |

切削铣刀 | 3% |

| 工件材料 | 17% | |

|

固定成本 (所有时间都发生的成本) |

机械 | 27% |

| 劳动力 | 31% | |

| 厂房和管理 | 22% |

以上表格中列出的这些数字以百分比的方式表示每个零件的平均成本。可以看出,切削铣刀的成本只占总成本的 3% ,折以为这铣刀寿命或价格方面的改善,只能提供很小的节省,这些数字还说明了铣刀的哪些方面具有更大的节省潜力。

根据这一成本比例,可得出以下结论:如果消极地追求降低铣刀费用,其结果只能是降低零件制造成本中很少的百分数,例如降低铣刀费用 50% ,零件制造成本也只能下降约 2% ,且未考虑因使用廉价铣刀而增加的停机时间或降低切削用量可能增加的成本费用。如果使用好的铣刀,虽然铣刀费用可能增加,但由于可以提高切削速度或进给量——譬如提高 20% ——则可使占零件制造成本 70% 以上的加工费用下降 10% 以上,大大高于由节省铣刀费用所产生的 2% 的效益。目前在切削行业较为通行的说法是:提高切削速度或进给速度 15%~20% ,可以降低制造成本 10%~15% 。许多成本分析案例还表明,尽管好的铣刀价格较贵,但由于提高了加工效率,分摊到每一工件上的铣刀费用不但没有增加反而会有所减少。

该成本分析模型还表明,在使用好的铣刀是,如果不注重提高切削效率而只是追求延长铣刀寿命,对于降低制造成本只能收到十分有限的效果,甚至可能适得其反。

2、现代切削技术的技术特征

切削加工进入现代切削技术新阶段,不仅反映在将切削技术的发展建立在铣刀制造商与铣刀用户相互联动的机制上,而且还在此基础上表现出以下明显的技术特征:

(1)高速切削、高效切削、硬切削、干切削、等新的切削工艺全面突破了传统切削技术再提高加工效率方面遇到的技术障碍,从整体上改变了切削加工的面貌。

这些新工艺应用于汽车、航空、模具、装备制造业等切削加工“大户”,不仅成倍地提高了加工效率,而且推动了产品开发和工艺革新。例如,航空制造业出现铝合金构件高速铣削工艺后,是飞机大型结构件不必再用组件进行装配,而可以用整体薄壁铝合金构件替代,不但减轻了构件重量,增加了构件强度和刚性,而且提高了加工质量,降低了制造成本。以大批量生产为特点的汽车工业更是研发和应用切削新工艺的先锋,开发了许多加工发动机、变速箱等主要零部件的高效新工艺,使生产时间大大缩短。近年来,快速发展的模具工业可以说是与高效模具切削工艺一同成长,大型模具高速铣削和淬硬模具铣削工艺改变了传统的模具加工工艺,大大缩短了模具开发周期,而且为适应模具工业快速发展的需要,已形成了专门面向模具加工的“模具铣刀”新系列,成为现代切削铣刀重发展最快的门类。

与此同时,传统的车、铣、钻、等切削工艺的界限不断被打破,出现了一些新的切削加工方法。如新推出的铣刀可作为孔加工铣刀进行钻孔和扩孔,减少了换刀时间,提高了加工效率;又如能高效去除模腔金属的插铣刀、加工曲轴的车拉工艺、在复合车削中心上以铣代车的铣车工艺、用硬质合金螺纹铣刀代替硬质合金机丝锥的螺纹高速加工工艺等。切削工艺不断推陈出新,呈现出蓬勃生机,开拓者制造技术的新领域。

此外,随着各种复合机床及“一台机床或一次装夹完成全部加工”技术的发展,一些复合铣刀的提供也越来越多,将近一步改变切削加工的传统概念。

(2)铣刀材料和涂层技术取得了重大进展,为现代切削技术的诞生奠定了重要物质基础。

硬质合金、陶瓷、PCD、CBN 等超硬铣刀材料性能的全面进步,以及涂层技术的发展使得高速切削、高效切削、硬切削、干切削等先进的切削技术得以实用化,使切削加工各领域的价格效率全面提高。

可以说,新型铣刀材料(尤其是硬质合金)和涂层技术的重大进展是构成现代切削技术的重要物质基础,并且是支持现代切削技术持续发展的核心技术,对切削技术的发展起着主要推动作用。目前,世界上著名工具企业的成长和发展无不建立在这两项核心技术的基础之上。认识到这一点对于规划我国工具工业的发展方向具有重要意义。目前我国只有个别铣刀制造商拥有硬质合金材料和涂层技术这两种核心资源,这种现状与现代切削技术发展的要求很不相称,必须加以改变。我国是钨资源大国,开发生产铣刀材料有着得天独厚的条件,发展先进铣刀材料,将资源优势转变为产品优势、竞争优势,是中国工具工业的重任;创建自主的铣刀材料品牌应成为中国工具工业的特色和强项,从而为发展我国乃至推进世界切削技术的进步发挥应有的作用。

(3)在“量体裁衣、系统优化”的思想指导下,铣刀新牌号、新产品的创新速度大大加快,为制造业不断提供新的效率资源。

铣刀作为一种工具,是制造系统中最具活力的工艺因素,处于不断创新的过程中。在现代切削技术阶段,铣刀的发展有两大特点:①创新速度加快。新的材料牌号、新的涂层产品、新的铣刀(片)结果、新的铣刀柄及装夹技术、新的加工方法等层出不穷。这些新产品或者提高切削速度,降低制造成本,或者提高加工质量,各具特色。②系统优化创新。切削加工因为不同的加工零件、性质多变的工件材料及具体的加工条件而千差万别,呈现出多样性和复杂性。要取得好的加工结果,应该采用最适合具体加工对象的铣刀。对铣刀材料、涂层和刀片槽形、几何参数或结构进行系统优化的基础上,现在新开发的一种涂层硬质合金牌号往往可比原有牌号提高切削效率 20% 以上,有的甚至可达 50% 以上。一种新的铣刀产品能提供一种新的加工效果,或显著提高加工效率。数控磨削技术的广泛利用,使复合铣刀的制造变得更加灵活、快捷,多功能复合铣刀可以减少换刀时间,提高机床利用率。有的铣刀具有减小切削力、抑止切削振动、有利于排屑等功能,可产生延长铣刀寿命、提高加工质量的效果。这些建立在新的切削原理与制造技术基础上优化开发的新产品具有强大的生命力。

数控万能工具磨床的广泛应用,使铣刀的生产与提供融入到机械制造企业的工艺过程中,使企业在铣刀的研发上具有了自主创新的能力。铣刀开发、生产、供应与用户直接融合成为一体,可以快速帮助具体生产对象找到加工问题的解决方案、开发新工艺等,全面提高了企业的工作效率和加工能力。利用数控工具磨床进行铣刀的创新与开发,不仅可使企业能够充分享用优良的技术资源,同时也使先进铣刀的开发获得了取之不竭的创新源泉,加快自主创新的步伐。

(4)现代切削技术的内涵扩大。切削加工进入现代切削技术新阶段以后,相应出现了许多新的相关技术,并成为现代切削技术不可缺少的组成部分,使切削技术的内涵扩大。高速切削技术的发展就要求开发与高速加工中心相关的技术,包括高速主轴、快速进给、高的加(减)速技术以及适合高速切削的数控系统等;开发与高速铣刀相关的技术包括 HSK(空心短锥柄)刀柄、7:24 两面接触刀柄、高速旋转铣刀的安全技术(包括铣刀的结构、安全认证、安全使用等)和铣刀动平衡技术(包括可调平衡的铣刀和刀柄、铣刀动平衡规范、动平衡测试仪器等)。建立在数控磨削基础上的铣刀开发也要考虑这方面的要求,在铣刀设计方面要考虑结果的对称性、动平衡过程,甚至要考虑铣刀与动平衡液压夹头、热装夹头、力缩夹头等新型刀具夹头及刀具装调技术的衔接。

此外,为了提高铣刀利用率、降低铣刀管理成本,针对本企业的工艺要求特点,开发刀具管理软件、相应的切削数据库等配套技术,用现代信息技术提高切削加工的整体水平,形成本企业铣刀的配套开发优势,使铣刀的技术提升保持与使数控工具磨床发挥出应有的功能。

相关产品

Copyright © 2011-2017 东莞信邦数控刀具有限公司 版权所有 粤ICP备16121490号

电话:0769-81589710 85649010 85649020

网易邮箱:dgxinbangcnc@163.com 网址:www.91dgxb.com

地址:东莞市长安镇宵边第三工业区连宵路上围四巷6号厂房 信邦产业园

本站热门搜索:钨钢铣刀、钨钢圆鼻铣刀、钨钢立铣刀、硬质合金铣刀、小径钨钢铣刀、

深沟钨钢铣刀、铝合金专用钨钢铣刀